Quanto dinheiro a fundição integrada economizou para Musk?

Todos aqui, você já lutou com Gundam?

Simplificando, para montar um Gundam, você precisa seguir os seguintes passos:

- Corte as peças, e use ferramentas como limas e lixa para alisar o bico;

- Monte o tronco, membros, cabeça, armas, etc. na ordem das instruções;

- Monte o torso, membros e outras partes montadas para completar o grupo principal;

- Colagem, pulverização e rosqueamento são realizados no Gundam conforme necessário.

▲Foto de: Die Play Control

Todo o processo é realmente semelhante à construção de um carro: desde a fabricação de peças individuais até a soldagem de peças e a pintura.

A carroceria a seguir é um exemplo.

Primeiro, o aço é desenrolado através de uma linha de desenrolador e, em seguida, passado por diferentes prensas para completar a fabricação de várias partes do corpo, grandes e pequenas. Depois de aparar e puncionar, as peças individuais são montadas nos pisos dianteiro, intermediário e traseiro por soldagem ou aparafusamento e, finalmente, o conjunto inferior do corpo é formado.

▲Linha de produção de estampagem da NIO

É fácil dizer, mas construir um carro e lutar contra Gundam ainda são incomparáveis. Um Bandai RG RX-78-2 Yuanzu Gundam tem cerca de 250 peças, e um conjunto de peças para a parte inferior da carroceria excede 370.

Se você quiser considerar o custo, os dois são completamente incomparáveis.

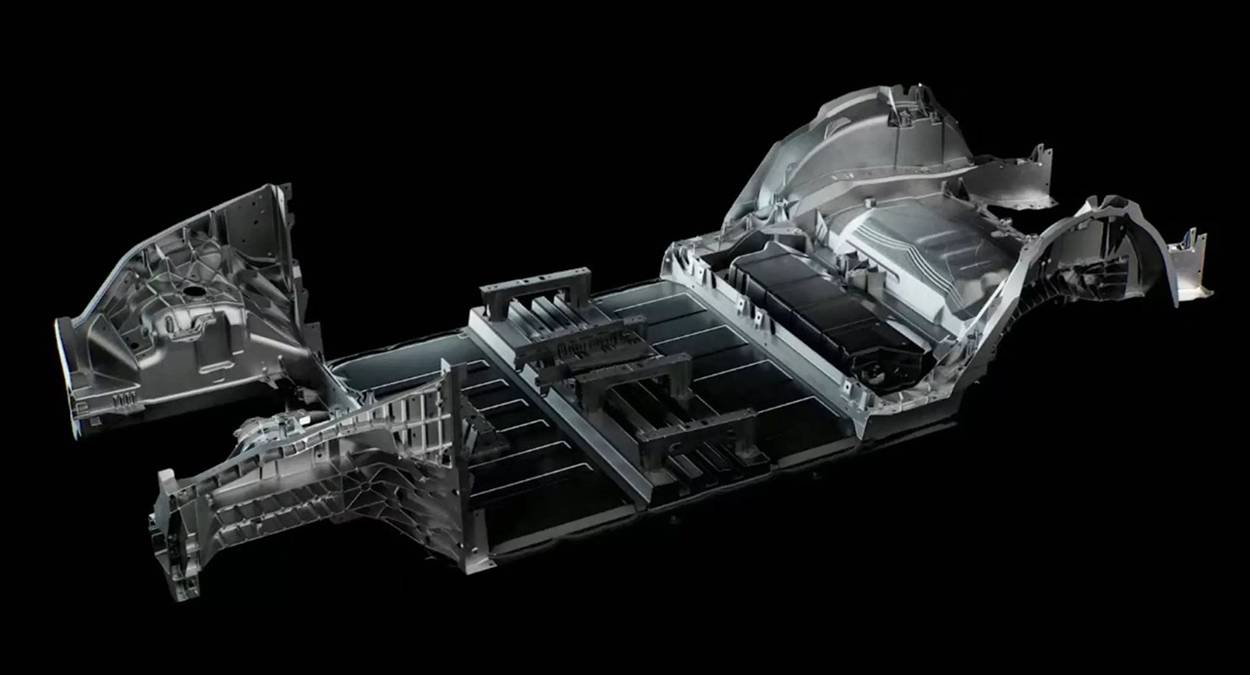

No processo de estampagem, uma linha de produção de piso traseiro com capacidade de produção de 500.000 requer cerca de 1 prensa grande, 15 prensas pequenas, 1 molde grande e 15 moldes pequenos.O custo total do equipamento é de cerca de 100 milhões de yuans.

▲Operação de soldagem da Volkswagen

O processo de soldagem requer 2 robôs de soldagem, 1 robô de manuseio de soldagem e 1 conjunto de acessórios, e o custo do equipamento é de cerca de 125 milhões de yuans.

Pode-se ver que usar o processo tradicional de estampagem e soldagem para produzir o piso traseiro requer 225 milhões de yuans apenas em custo de equipamento, e o equipamento é apenas a base.

Uma linha de produção desse tamanho requer cerca de 120 funcionários e o custo da mão de obra é de cerca de 30 milhões de yuans; além dos 375 milhões de yuans gastos em 700-800 juntas de solda, o custo total chega a 630 milhões de yuans .

Sobre quanto custa construir um carro, o CEO da NIO, Li Bin, mencionou no final do ano passado:

Alguns anos atrás, eu disse 20 bilhões (RMB) como o limite de capital a ser reservado para a construção de um carro. Agora, talvez não seja possível sem 40 bilhões.

Portanto, na questão de construir um carro, você pode tentar não tocá-lo ou tentar não tocá-lo.Se você quiser refletir seu "espírito de artesão", você pode optar por Gundam.

E já construído?

Alguns amigos podem ter adivinhado o que estou prestes a dizer.A onda de fundição integrada na América do Norte já derivou para a Tesla Shanghai Gigafactory com o vento alísio do nordeste e a corrente quente equatorial do norte.

A partir do início de 2021, o Model Y entregue pela Gigafactory da Tesla em Xangai contará com um piso traseiro fundido de uma peça .

Depende da popularidade de várias mídias automotivas. Todo mundo sabe que essa coisa pode economizar custos para as empresas de automóveis, então quanto isso pode economizar?

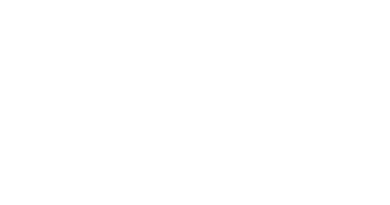

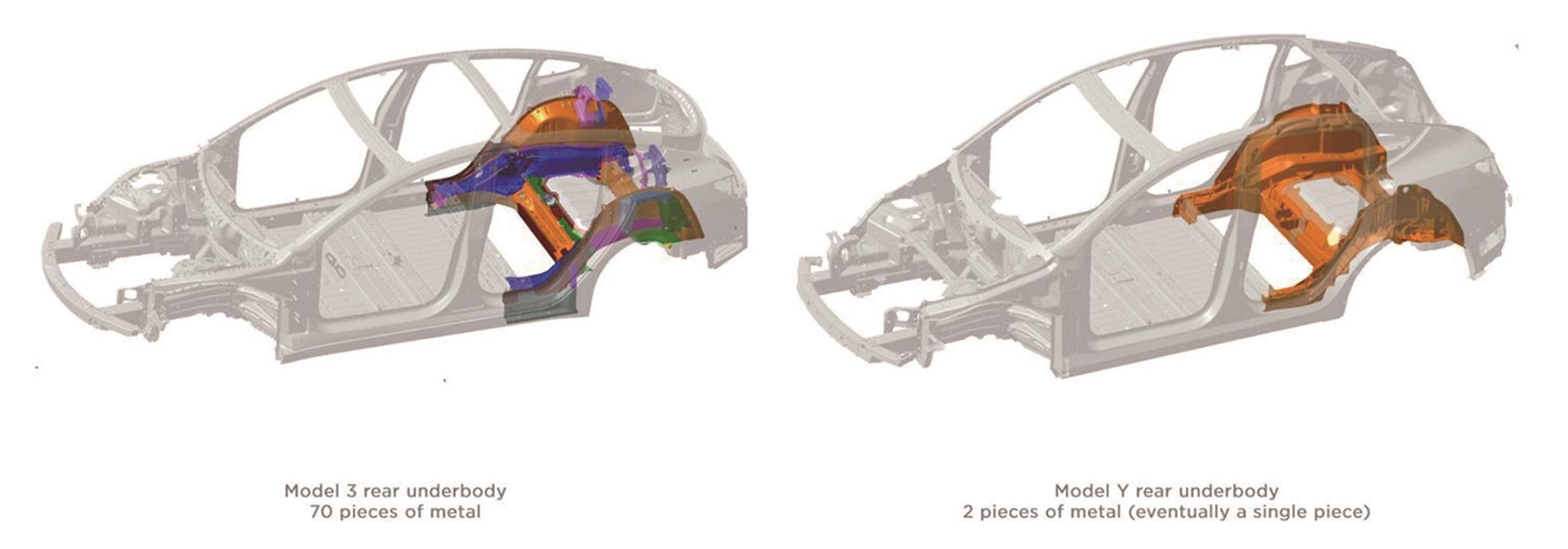

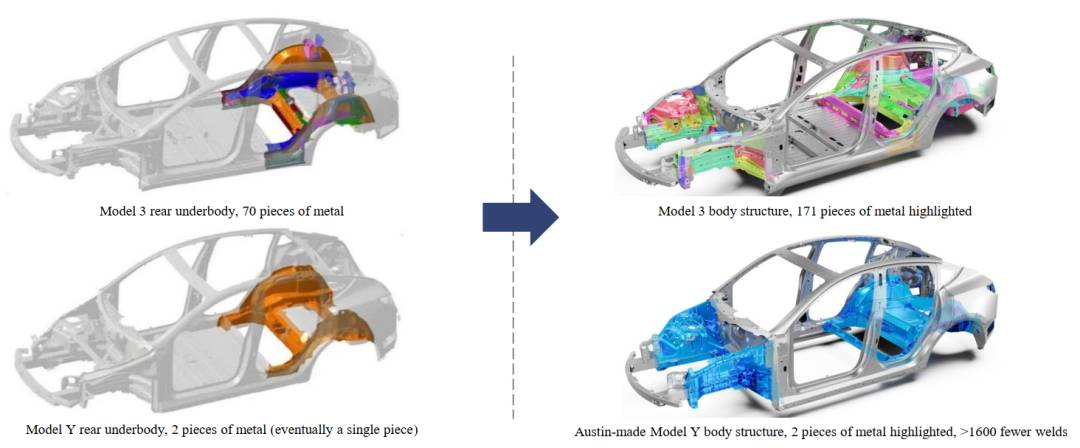

Em 2020, a Tesla disse que a solução integrada de piso traseiro de fundição sob pressão do Model Y pode reduzir o número de peças de 70 para 1-2.

Isso equivale a, você ainda está moendo as partes do braço, mas Musk se aproximou para lhe dizer para não moê-lo e, em seguida, empurrou os dois braços montados diretamente em sua mão.

Como a solução de fundição de uma peça reduz bastante o número de peças individuais, também é uma linha de produção de piso com capacidade de produção de 500.000 anos. O custo de soldagem é reduzido diretamente de 375 milhões de yuans para 25 milhões de yuans, e o trabalho o custo também é reduzido de 30 milhões de yuans para 0,45 bilhões de yuans . Olhando assim, parece que você não precisa de dinheiro.

Na verdade, ao contrário da solução tradicional e de soldagem, o custo da solução de fundição de uma peça vem principalmente do equipamento de produção.

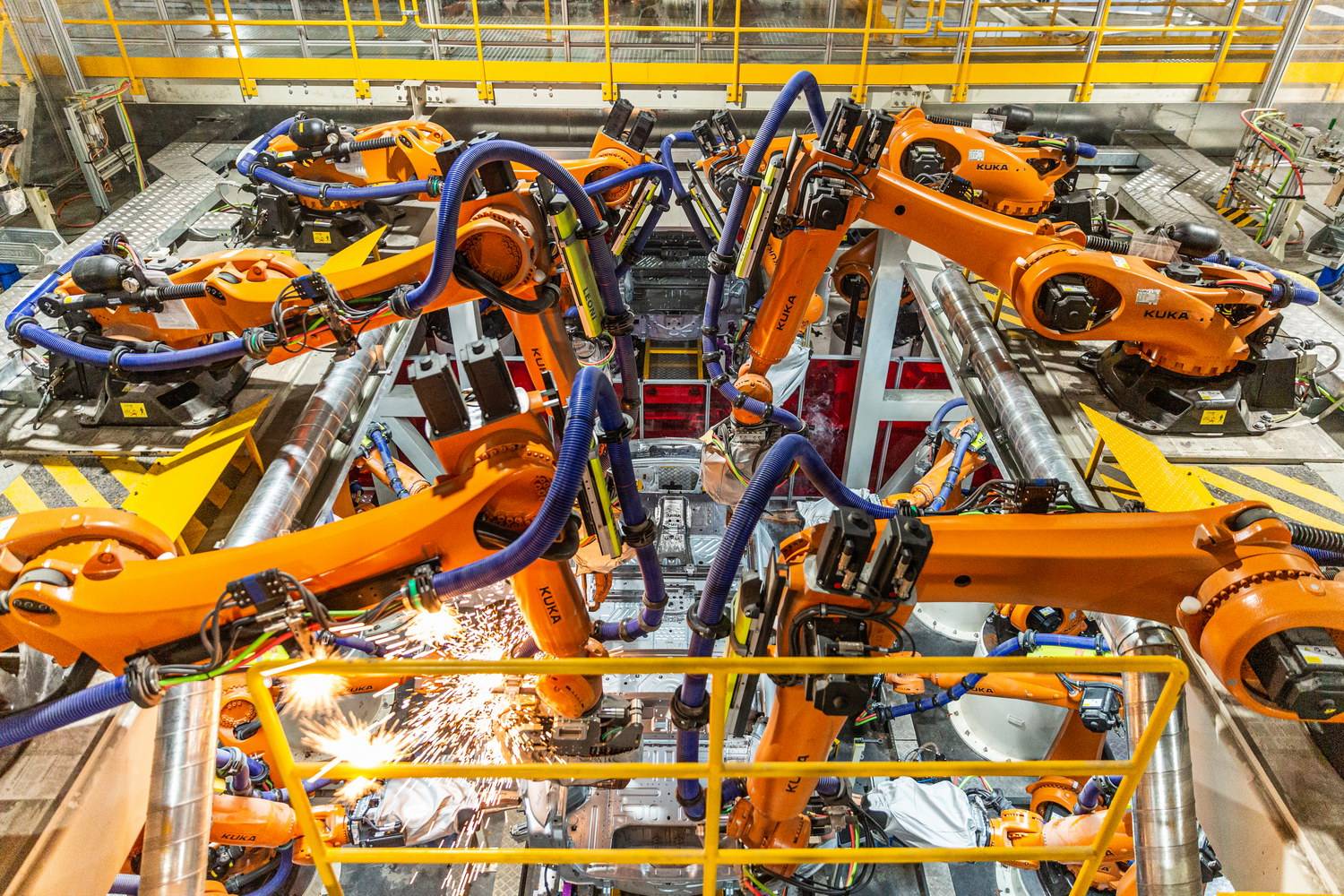

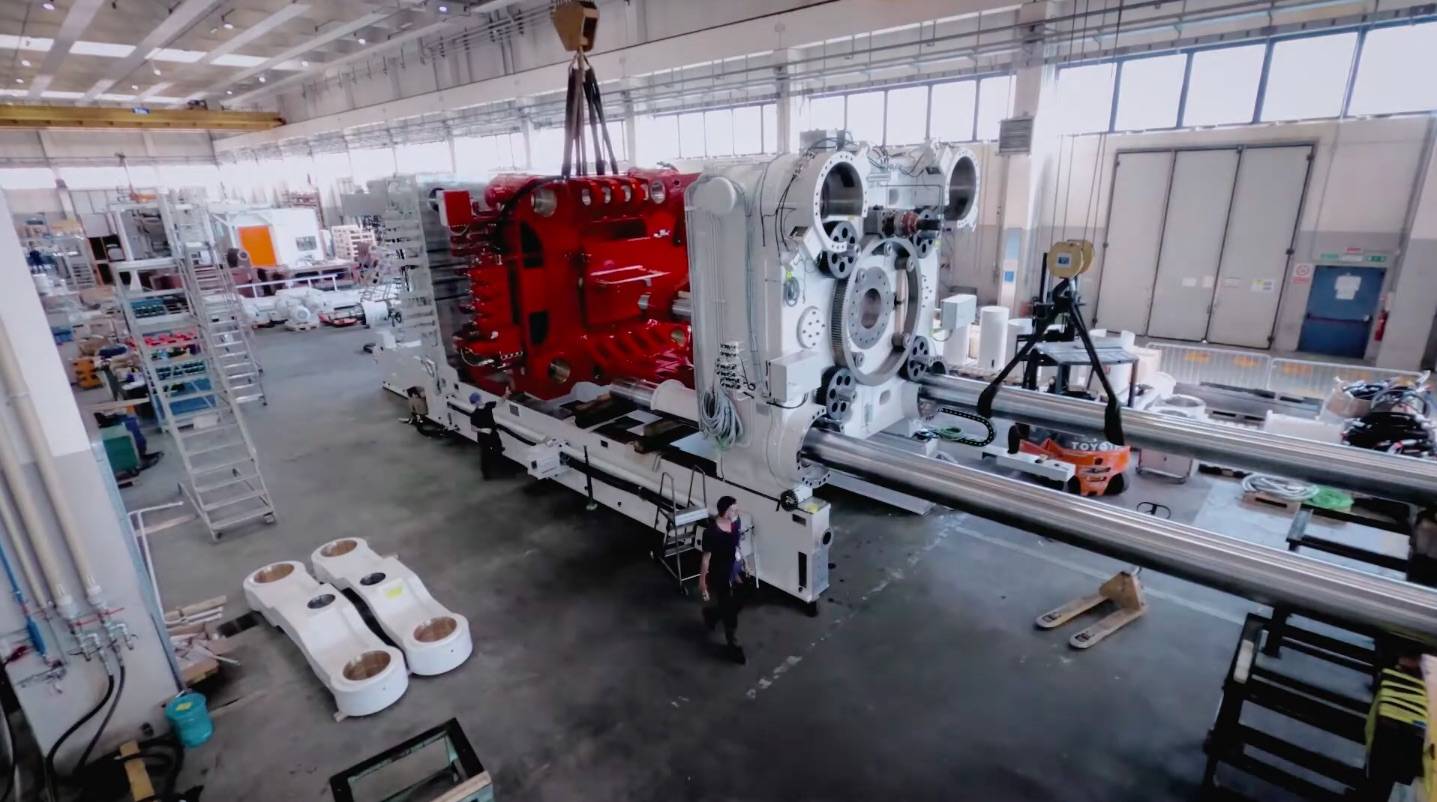

Em fevereiro do ano passado, a Tesla divulgou um vídeo de uma máquina de fundição sob pressão na Superfábrica de Xangai. Era uma grande máquina de fundição sob pressão Giga Press produzida pelo Lijin Group, com uma força de aperto de 6.000 toneladas, 20 metros de comprimento, 7,5 metros largura e 6 metros de altura. metros, e o peso chegou a 410 toneladas. Atualmente, a fábrica de Xangai possui um total de 4 máquinas de fundição sob pressão.

Apenas a máquina de fundição sob pressão não é suficiente, toda a unidade de ilha de fundição também contém muitos equipamentos periféricos, incluindo moldes de fundição, fornos de fusão, equipamentos de pulverização, equipamentos de coleta, equipamentos de refrigeração, aparadores, correias transportadoras, temperatura do óleo máquinas, equipamentos de alto vácuo, etc.

Para atingir uma capacidade de produção anual de 500.000, estima-se que sejam necessários 4 conjuntos de ilhas de fundição, 5-6 conjuntos de acessórios, 2 máquinas de solda e 5-6 robôs, com um custo de cerca de 450 milhões de yuans. Além do custo de soldagem anterior e custo de mão de obra, o custo total da solução integrada de fundição sob pressão é de cerca de 480 milhões de yuans – uma economia de 150 milhões de yuans em comparação com a solução tradicional de estampagem e soldagem .

E isso é apenas o dinheiro economizado para um piso traseiro.

▲ O Model Y no canto inferior direito é produzido pela fábrica de Austin

O relatório financeiro da fábrica de Austin, Texas da Tesla para o primeiro trimestre de 2022 mostra que a fábrica adicionou fundição integrada do piso dianteiro (viga longitudinal dianteira) com base no piso traseiro, reduzindo o número de peças do piso dianteiro e traseiro de 171 para 2. , o número de juntas de solda foi reduzido em mais de 1600.

Isso economiza outra quantia de dinheiro.

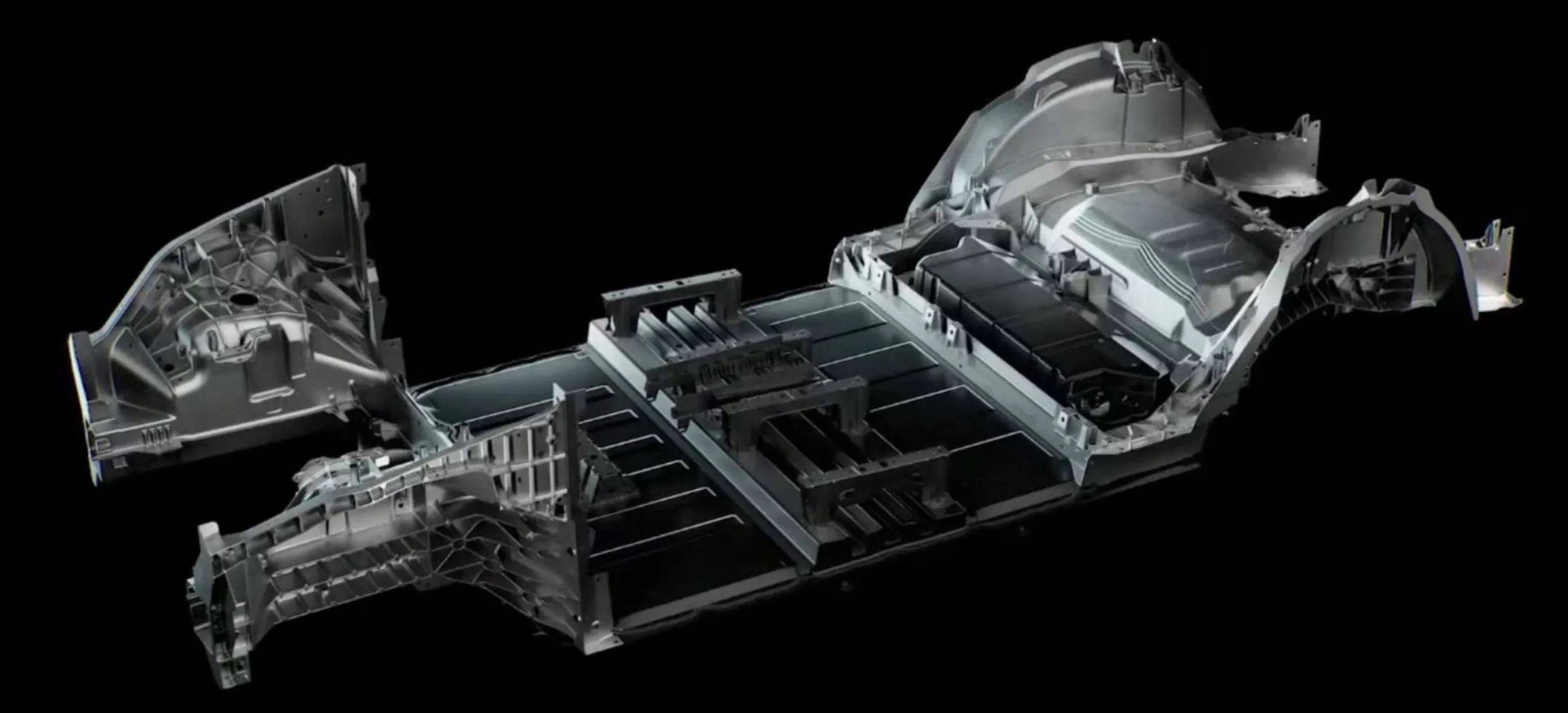

Em 2021, a Tesla também demonstrou o chassi de fundição sob pressão integrado da Tesla no dia aberto da fábrica de Berlim. Eles planejam substituir as 370 peças originais originais por 2-3 grandes peças de fundição sob pressão para formar o conjunto inferior da carroceria. .

Pode-se ver que o que Musk está pensando em sua mente não é um braço ou uma perna enfeitiçadas, o que ele quer é um "Gundam" todo soletrado.

O menos valioso é o dinheiro

Segundo Li Xiang, CEO da Lixiang Auto, citado pela Auto Business Review, o principal objetivo da Tesla é aumentar a capacidade de produção, e é do tipo que decola no local.

Por que a Tesla faz um corpo fundido de uma peça? Não para reduzir custos, mas para aumentar a produtividade. Aos seus olhos, custo e eficiência não são o mesmo conceito, eficiência refere-se a como fornecer capacidade de produção suficiente no menor tempo, esta é uma questão que tem pensado muito. A fábrica de Xangai tem uma capacidade de produção de 800.000 a 900.000 acres este ano, o que nunca aconteceu na história.

Conforme mencionado anteriormente, sob o processo tradicional, a fabricação do conjunto inferior da carroceria requer duas grandes oficinas, estampagem e soldagem, e leva mais de 2 horas para produzir um conjunto inferior da carroceria.

O tempo de fundição integrado do piso traseiro do Modelo Y é de cerca de 180 segundos – um em três minutos.

A fundição sob pressão integrada pode não apenas melhorar muito a eficiência da produção de veículos, mas também encurtar bastante o ciclo de desenvolvimento de modelos .

Na fabricação tradicional de automóveis, devido ao grande número de peças e componentes, o controle de correspondência leva muito tempo. São necessárias três rodadas de correspondência abrangente para solidificar e estabilizar cada peça dentro dos requisitos de tolerância. O ciclo inteiro geralmente leva até 6 meses .

Graças à fundição sob pressão integrada, o número de peças é bastante reduzido, a logística é simplificada, a dificuldade de correspondência e o custo de controle também são reduzidos e o ciclo de desenvolvimento pode ser reduzido para 1-2 meses.

Além disso, a fundição sob pressão integrada também melhora o desempenho do veículo .

Você ouviu direito, o desempenho. Isso é como a vesícula biliar da cobra engolida por Yang Guo em "The Legend of Condor Heroes", o Pêssego da Montanha Kunlun comido por Zhang Wuji em "The Legend of Heaven and Dragon Slayer", o imprudente sapo vermelho comido por Duan Yu em "Eight Dragons" "…

▲ Stills de "Os Heróis Condor"

Porque é leve o suficiente – o conjunto da parte inferior da carroceria Tesla fundido em uma peça pode reduzir o peso do veículo em 10%.

Em comparação com carros movidos a gasolina, embora os veículos de nova energia tenham menos motores e caixas de câmbio, seus sistemas tri-elétricos têm um ganho de peso maior , especialmente baterias – a densidade de energia das baterias é de cerca de 0,1-0,3 kWh/kg, e a densidade de energia de combustível é de cerca de 12 kWh/kg.

Um relatório de pesquisa da Guohai Securities mostra que, em comparação com a versão de combustível, o peso do modelo híbrido plug-in aumentou cerca de 12-18%, e a versão elétrica pura aumentou cerca de 19-32%.

De acordo com dados da Automotive Lightweight Conference 2019, para cada 10% de redução no peso do veículo de modelos puramente elétricos:

- A autonomia média de cruzeiro aumentará de 5% a 8%;

- O consumo de energia elétrica pode ser reduzido em 6,3%;

- O desempenho de aceleração de 0-100km/h pode ser melhorado em 8-10%;

- A distância de travagem pode ser encurtada em 2-7m.

Além disso, a carroceria leve também melhora a estabilidade do manuseio do carro, o que eu entendo profundamente.

Na mesma pista, ao dirigir veículos elétricos puros (como Taycan, Model S, etc.), o ponto de frenagem geralmente é muito anterior. Ao mesmo tempo, o alto peso também baixou o limite do meio da curva, então tive que entrar na curva em uma velocidade mais lenta.

Essas experiências… todas eu consegui do emulador. Não se apresse em fazê-lo primeiro, embora seja um emulador, essa é a verdade.

Além disso, a fundição sob pressão integrada tem as vantagens de alta rigidez torcional e alta precisão de conformação, nas quais Musk está muito confiante.

A precisão do Modelo Y de próxima geração será medida em mícrons, não em milímetros.

Diante da insatisfação do consumidor com as costuras da carroceria do Model 3, Musk chegou a dizer: "A causa raiz das costuras ruins do Model 3 é a falta de tecnologia integrada de fundição sob pressão".

Fundição integrada é a tendência, não podemos escapar

Todo mundo deveria ter visto a notícia de que “280.000 Tesla acerta, e os reparos custam 200.000.” As preocupações do mercado sobre peças fundidas integradas também começaram neste momento.

Para as grandes peças de fundição sob pressão integradas que atravessam os lados esquerdo e direito do corpo, se um lado estiver danificado, ele só pode ser substituído como um todo. Muitas pessoas acreditam que este é o “repasse” da Tesla dos custos de produção para os consumidores.

É verdade que, se for um veículo soldado de peça única, não há esse risco, mas, do ponto de vista da indústria, os usuários ainda precisam pagar pela inovação tecnológica .

Musk não é o único jogador nesta faixa.

Em 18 de outubro de 2021, a NIO afirmou que desenvolveu com sucesso materiais livres de calor que podem ser usados para fabricar peças fundidas em larga escala, e os novos materiais serão aplicados aos modelos de plataforma de segunda geração da NIO. Dois meses depois, a NIO anunciou no NIODay que as peças relacionadas ao piso traseiro do NIO ET5 serão fundidas em uma única peça.

De acordo com a NIO, essa mudança pode reduzir o peso do piso traseiro em 30%, aumentar o espaço do porta-malas em 11L e aumentar a rigidez torcional do veículo de 31kNm/grau para 34kNm/grau. Claro, e mais importante, reduz os custos de produção.

A Xpeng Motors juntou-se à Guangdong Hongtu para introduzir uma ilha de fundição super grande e uma linha de produção automatizada em sua fábrica em Wuhan. Em janeiro deste ano, a Xpeng Motors também anunciou um projeto para implantar componentes-chave, como um conjunto integrado de cabine dianteira, um conjunto integrado de piso traseiro e uma bandeja de bateria integrada.

Não são apenas as novas empresas de energia que querem comer caranguejos.

A Mercedes-Benz também trouxe seus mais recentes resultados de pesquisa científica este ano – VISION EQXX, este carro conceito usa uma peça de fundição de uma peça chamada "BIONEQXX"; A Volvo planeja investir 10 bilhões de coroas suecas em sua fábrica sueca para introduzir o processo; Volkswagen também revelou seu protótipo de corpo traseiro de alumínio fundido de uma peça na semana passada.

Sim, fundição tudo-em-um é a tendência, e não podemos evitá-la.

Referências:

Guosen Securities "Fundição sob pressão integrada na indústria automotiva: fundição sob pressão de alumínio rumo ao desenvolvimento integrado e em grande escala"

Guohai Securities "Revolução da Fabricação Tesla: Fundição Integrada"

Auto Business Review "A fundição integrada facilita a construção de carros? 》

#Bem-vindo a prestar atenção à conta oficial do WeChat de Aifaner: Aifaner (WeChat: ifanr), conteúdo mais interessante será trazido para você o mais rápido possível.