Dei uma rara olhada na maior instalação de fabricação offshore da Intel – aqui está o que aprendi

É raro ver um gigante da tecnologia abrir as portas para mostrar como realmente funciona. Mas era exactamente isso que a Intel tinha em mente quando convidou representantes da imprensa e dos meios de comunicação globais para visitarem as suas fábricas na Malásia. Como parte do evento Tech Tour 2023, o fabricante do chip nos deu uma visão detalhada de como exatamente uma CPU é feita . Aprendi muito, mas antes de compartilhar minha experiência, aqui vai um breve resumo da história da empresa e dos planos futuros na Malásia.

A Intel estabeleceu sua primeira instalação offshore na Malásia em 1972, com um total de 100 funcionários. Hoje, existem duas instalações principais em Penang e Kulim que se expandem para cerca de 900.000 pés quadrados, com 15.000 funcionários.

Com as crescentes exigências, e para acompanhar a sua estratégia IDM 2.0, a Intel já está a expandir a cobertura das suas instalações. Uma nova instalação de embalagem avançada chamada Pelican e uma instalação de teste de montagem chamada Falcon estão atualmente em construção e deverão estar operacionais nos próximos dois anos. A empresa também previu um total de 7 milhões de pés quadrados de área construída, com mais de 2 milhões de pés quadrados de espaço de fabricação, todos expandidos em 16 edifícios no futuro.

Visitando a Intel Malásia

O passeio foi dividido em dois dias, onde visitamos pela primeira vez as instalações de montagem e teste de Penang (PGAT). É aqui que as matrizes de silício são montadas, validadas e testadas quanto a erros. Mas é nas instalações de Kulim que a magia começa. O Intel Kulim Die Sort Die Prep ou KMDSDP é uma instalação de última geração para processamento de wafers de silício, a matéria-prima que compõe os melhores processadores .

Esta fábrica recebe os wafers de silício das fábricas, conduz processos de preparação de matrizes e posteriormente os categoriza para montagem de pacotes e testes em diversas instalações de montagem/teste da Intel em todo o mundo. As instalações do KMDSDP estão localizadas no continente, ao contrário das instalações de Penang, que ficam na própria ilha, o que significava uma viagem de ônibus mais longa cruzando uma ponte deslumbrante sobre o mar.

Assim que chegamos a Kulim, recebemos instruções e pedimos que usássemos roupas especiais de coelho com capacete adicional e proteção para barba antes de podermos intervir. Isso foi necessário porque as áreas de fabricação devem ser à prova de poeira. Claro, isso também significava que não tínhamos permissão para carregar nada dentro de casa, incluindo telefones, câmeras ou outros equipamentos de gravação.

Morra preparado, morra tipo

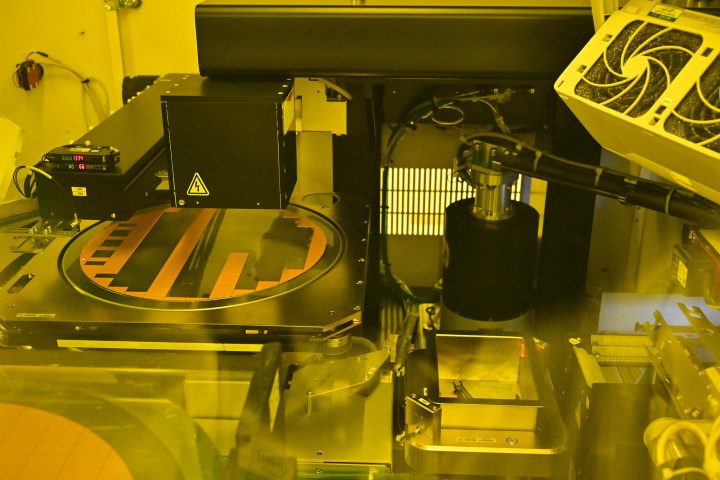

A instalação KMDSDP é responsável por duas operações principais – preparação e classificação de matrizes. Na fase de preparação da matriz, wafers completos de 300 mm são recebidos das instalações de fabricação e anexados a um mylar flexível. São folhas semitransparentes e são necessárias para garantir que cada matriz permaneça em posição após ser cortada e separada.

Dependendo do tipo de processador, essas folhas de wafer passam por vários processos, incluindo retificação, gravação a laser e corte mecânico para criar chips individuais. Em seguida, usando uma combinação especial de vácuo e luz UV, os chips são separados do mylar. Esses chips individuais são então colocados em bandejas usando braços robóticos e encaixados em caixas plásticas maiores antes de serem transportados para a operação de classificação subsequente.

Em seguida, cada um desses chips passa por testes para identificar eventuais defeitos e é classificado ao mesmo tempo. Para conseguir isso, a Intel usa enormes módulos de classificação que são tão grandes quanto um barramento, com um total de 20 células de teste individuais. Cada célula de teste pesa aproximadamente 1.000 libras e, para manobrá-las, existe um mecanismo de elevação especialmente projetado que paira acima do chão usando uma almofada de ar, como um hovercraft. Foi quase mágico mover esse gigantesco veículo com apenas uma mão.

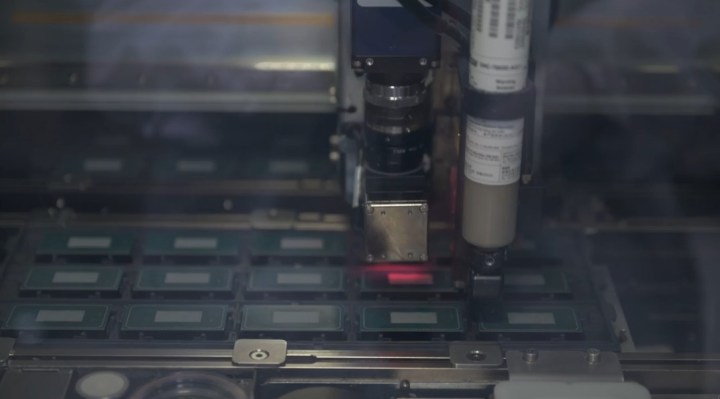

As bandejas são carregadas em uma extremidade e depois distribuídas entre várias células de teste. Como cada célula de teste opera de forma independente, os trabalhadores podem acessar uma célula de teste a partir de um módulo de classificação para fins de manutenção. Cada chip é testado usando um cartão de sonda equipado com milhares de agulhas finas, mais finas que um fio de cabelo humano, que se conectam ao circuito integrado dentro do equipamento de teste. Este cartão de sonda mede as características elétricas dos circuitos do chip para avaliar a confiabilidade e identificar defeitos. Todos os testes são feitos automaticamente enquanto um trabalhador monitora todo o processo usando vários monitores.

Havia também alguns veículos especiais de orientação automatizada (AGVs) que chamaram a atenção de todos principalmente devido ao seu tom semelhante ao de um caminhão de sorvete. Sua principal tarefa é lidar com a movimentação de lotes entre os espaços de armazenamento e os equipamentos de teste. Eles exigem quase nenhuma intervenção humana e circulam pela instalação ao longo de caminhos dedicados.

Depois que uma bandeja termina de passar pela fase de teste e caracterização, ela é devolvida à área onde o wafer foi cortado em chips individuais. Os chips que não passam na fase de testes são coletados separadamente e descartados ou reciclados. As bandejas com chips que passaram com sucesso em todos os testes são classificadas e atribuídas a um determinado SKU (Core i9, Core i7, etc.). Cada chip é retirado da bandeja e selado entre duas camadas de filme que são então enroladas em uma bobina, para que possam ser transportadas para as instalações de montagem e teste situadas ao redor do mundo, para processamento posterior.

Vamos à montagem e testes

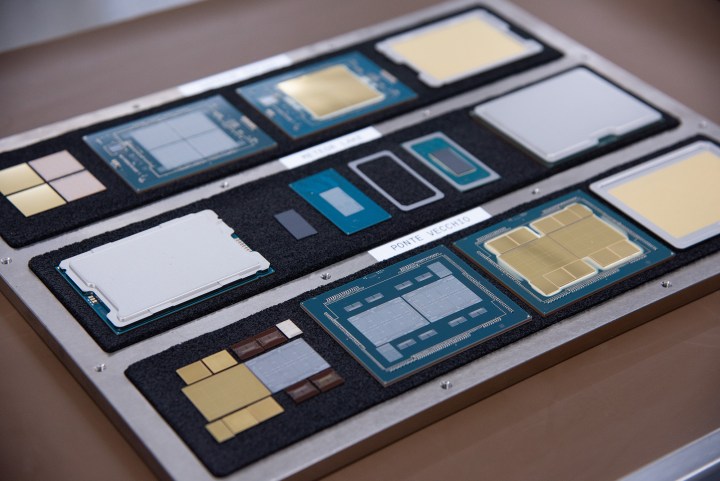

A próxima parte do passeio incluiu uma visita às instalações de montagem e teste de Penang (PGAT), situadas na Ilha de Penang. Esta instalação de fabricação se concentra na montagem e teste de vários chips aos milhões todos os dias. Essencialmente, todas as bobinas são recebidas nesta instalação e, em seguida, cada matriz é removida, embalada e testada antes de estar pronta para chegar às lojas.

O processo de montagem e teste no PGAT possui seis etapas principais. Tudo começa com o processo Chip Attach, onde a matriz ou chip é fixado ao substrato – o material base da CPU. Isso é feito usando o processo de ligação chip-on-chip Foveros face-to-face (F2F), que foi introduzido pela primeira vez em 2019. O processo requer uma alta precisão, pois qualquer imperfeição pode causar graves danos ao chip. Uma camada adicional de preenchimento de epóxi é aplicada uniformemente para remover quaisquer lacunas microscópicas entre a matriz e o substrato.

O próximo passo é fixar o Distribuidor de Calor Integrado (IHS) ou a tampa da CPU. Isso ajuda na dissipação eficiente de calor em sistemas de usuário final. Uma máquina é usada para aplicar primeiro uma certa quantidade de material de interface térmica na matriz, seguida do adesivo para que a tampa IHS possa ser colocada no lugar. Agora temos um produto acabado pronto para ação. Mas antes disso, ele precisa passar por alguns testes rigorosos.

Assim que a CPU estiver pronta, ela deverá passar por vários testes para garantir que o produto funcione conforme planejado. Isso é feito no Laboratório de Design e Desenvolvimento da PG16 em Penang.

O primeiro é o teste de burn-in, durante o qual a Intel expõe os chips a altas temperaturas e tensões para identificar e eliminar quaisquer defeitos. Os chips que passam com sucesso neste teste prosseguem para testes elétricos, que incluem testes de todos os traços elétricos e também de funcionalidade. Finalmente, os chips precisam passar pela fase de testes PPV, que visa validar a triagem do produto da plataforma para confirmar a funcionalidade em sistemas de computadores reais do cliente que executam Windows, Linux ou outros ambientes de sistema operacional. Essencialmente, é um processo que imita o ambiente do cliente e testa adicionalmente vários aspectos como memória, pistas PCIe, etc.

A etapa final do tour incluiu uma visita ao System Integration and Manufacturing Services (SIMS), fábrica especial que fabrica equipamentos para testar e validar CPUs durante sua produção. Esta instalação não apenas fabrica equipamentos de teste para a Intel Malásia, mas também os envia para várias outras instalações da Intel em todo o mundo.

Tivemos a oportunidade de verificar alguns dos equipamentos de teste, incluindo o testador High Density Burn-In (HDBI), o testador High Density Modular Tester (HDMT) e o testador de nível de sistema (SLT). O testador HDBI é usado para realizar testes de estresse de queima em alta temperatura e tensão em CPUs Intel, enquanto o HDMT fornece a capacidade de realizar testes de classe ou de back-end. A Intel afirma que este testador é usado em suas fábricas e laboratórios para desenvolvimento de novos produtos e aumento da produção de CPU. Por último, o SLT é usado para confirmar que os produtos Intel funcionarão em um ambiente semelhante ao do cliente. Cada testador é projetado para se alinhar aos recursos e requisitos precisos da CPU, garantindo cobertura de teste suficiente e mantendo a qualidade do produto.

Uma experiência incomparável

Toda a experiência de testemunhar e compreender o processo de fabricação da CPU foi genuinamente incomparável. Fiquei absolutamente impressionado com a imensa escala de operações e as complexidades envolvidas na produção de uma única unidade do produto final. Toda a instalação fabril funciona como uma máquina bem lubrificada, mas é sustentada por diversas complexidades e pela dedicação incansável da força de trabalho da empresa.

Navegar por várias seções das instalações de fabricação não apenas me proporcionou uma compreensão mais profunda de como a empresa fabrica seus chips de primeira linha, mas também me ofereceu uma visão clara do futuro da Intel. O seu compromisso de introduzir cinco nós nos próximos quatro anos pode parecer uma estratégia de marketing, mas parece totalmente viável, especialmente tendo em conta as impressionantes capacidades das suas fábricas. Essas fábricas também garantem que a empresa esteja no caminho certo com sua estratégia IDM 2.0 para fabricação, inovação e liderança de produto.

No entanto, é importante reconhecer que a Intel não terá um caminho desimpedido para o sucesso. Há uma concorrência acirrada de rivais como a AMD e outros fabricantes de chips, e só o tempo revelará se a Team Blue conseguirá manter sua liderança na indústria.

Por enquanto, esperamos que a Intel lance novos chipsets móveis ainda este ano sob o apelido de ‘Meteor Lake’ de 14ª geração . Espera-se que seja um marco importante para a empresa, pois empregará o processo Intel 4 , tornando-se a primeira linha de chips a utilizar o processo de 7 nm. Logo depois disso, há rumores de que os processadores para desktop de próxima geração também chegarão como uma atualização da linha existente de Raptor Lake de 13ª geração.